随着汽车行业的不断发展,汽车刹车片的质量也在不断的发展变革,从**开始到现在,刹车片经力了三代的变革,***代是石棉刹车片,第二代是半金属刹车片,第三代是陶瓷刹车片,其中陶瓷刹车片摩擦系数好,安全性较高,是值得选择的质量刹车片。

***代传统的刹车片材料系用石棉纤维填充酚醛树脂制造,其中石棉由硅酸盐矿物而制得,其组成中含有一定数量的结晶水。随着汽车品质的提升速度也提升的很快,使制动部件表面温度高达300~ 500C。石棉摩擦材料导热性和耐热性差,在400C左右的时候将失去结晶水,550C时结晶水将全部消失,已基本上失去了增强的效果。石棉脱水后会造成摩擦性不稳定、工作层材料变质、磨损加剧,出现明显的“热衰退”现象。加上石棉在加工、使用中其粉尘具有致*作用,因此石棉基刹车片在西方工业已被禁用,我国也已限制该类材料的使用。很明显石棉有机摩擦材料已不适应汽车工业和现代社会发展需求,将逐步被新材料所取代。

第二代刹车片材料系半金属石墨复合材料。其主要成分是钢纤维、石墨、金属粉及其辅料,用改性酚醛树因刹车片中金属含量占总重的一半而得名。脂粘结成型,美、欧、日等在60 年代开始大面积推广使用。半金属片的耐磨性能比石棉片提高25% 以比,同时具有摩擦系数高、导热性好、加工成型容易等***,因此该类材料目前在我国刹车片市场上主导地位同。但产品还存在以下缺点:一是钢纤维易生锈,锈蚀后易粘着或易损伤对偶,且锈蚀后产品强度降低、磨损加大;二是热传导率高,在高温时易使制动系统产生气阻导致摩擦片层与钢板脱开;三是硬度较高,会损伤对偶材料,产生振颤和低频制动噪音;四是困密度大。

第三代刹车片材料系无石棉有机摩擦材料(NAO)。主要使用玻璃纤维、芳香族聚酰纤维或其它纤维(碳、陶瓷等) 来作为加固材料。其主要***是无论在低温还是高温都保持良好的制动效果,减少磨损,降低噪音,延长刹车盘的使用寿命。NAO 型刹车片的材料已经历了几次变革,现在的NAO材料在诸多方面已经有效超过了石棉刹车片的性能,这主要是在抗摩性能及噪音等方面。

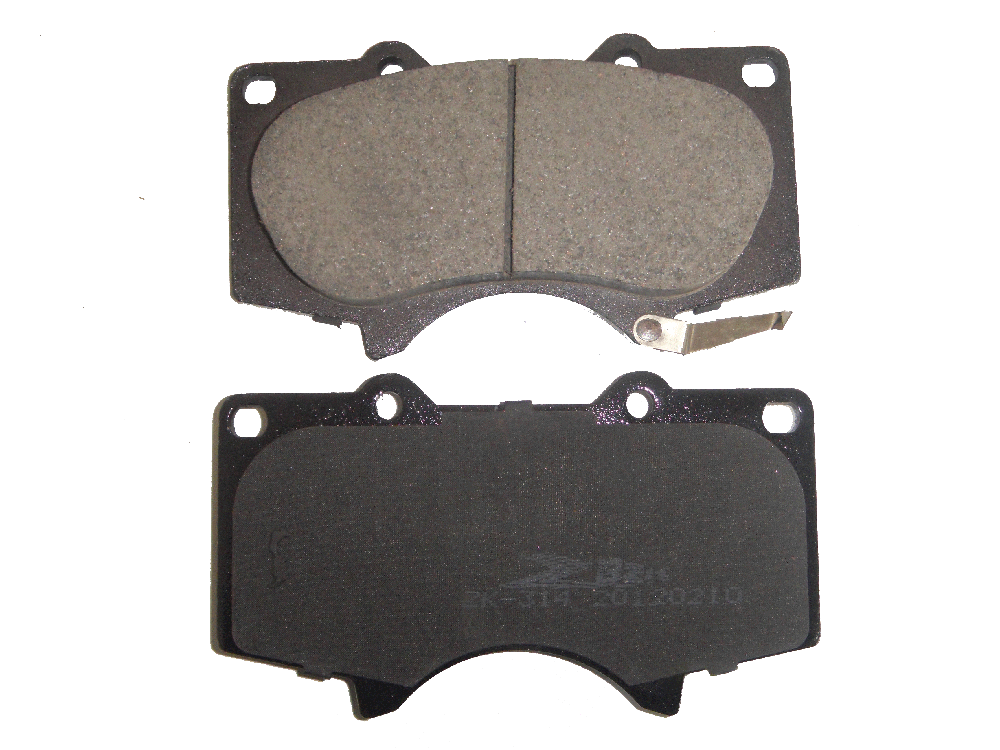

陶瓷刹车片是摩擦材料中的新品种,相当初由日本刹车片企业于上世纪90 年代研制成功。陶瓷刹车片是由陶瓷纤维、不含铁的填料物质、胶黏剂和少量的金属所组成的,具有无噪音、无落灰、不腐蚀轮毂、使用寿命长、**等***。

陶瓷刹车片厂家就选制豹陶瓷刹车片,制豹陶瓷刹车片是国内**的陶瓷刹车片品牌厂家——淄博中矿旗下主打品牌,从事**陶瓷配方刹车片的研发、生产、销售刹车片的企业。制豹陶瓷刹车片产品具有安全保障,性能***、舒适静音、**无尘、突破科技、安全保障、陶瓷配方、寿命长久的品质,欢迎您前来咨询。

**咨询电话:0533-2906358

官网:www.zibozhongkuang.com